汽车行业全域Scan-to-CAD解决方案:从内饰到外饰的高精度逆向工程

25-07-08

随着汽车消费升级浪潮席卷全球,私人车主对个性化内饰的需求呈现爆发式增长。曲面造型、分体式设计、精准包覆等定制化要求已成为主流趋势。面对日益复杂的曲面脚垫设计需求,传统手工测量方式无法满足精准测量需求,耗时长效率低,已无法满足市场需求。

3DeVOK自研MQ三维扫描仪,为汽车内饰制造商提供破局之道

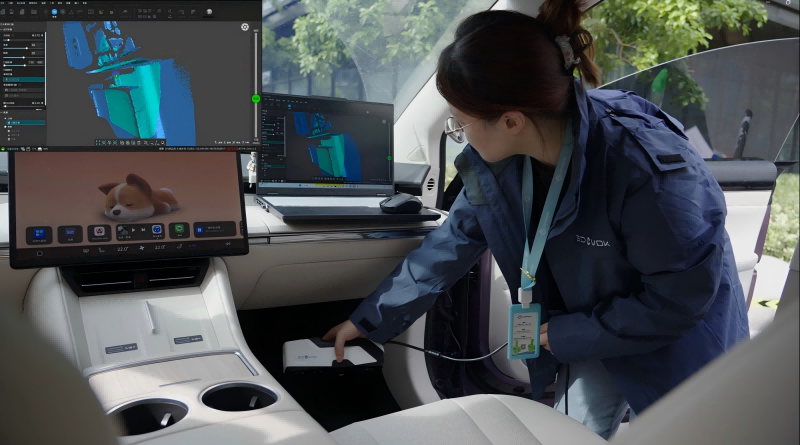

手持式 MQ 三维扫描仪融合 22 线红外激光与红外散斑结构光,实现最高 0.08mm 的精度。通过不贴点非接触式扫描,仅需几分钟即可完整获取脚垫全表面三维数据,为快速构建高质量 CAD 设计模型提供3D数据基础。

值得一提的是,MQ 对深色、吸光等传统“难扫材质”表现稳定,即可轻松完成柔性曲面与复杂纹理的高精度扫描,显著提升作业效率。

使用过的工程师对其给予正向反馈:“汽车内部空间很狭小,MQ 小巧的体积让我在整个扫描过程中非常顺手,哪怕脚垫上的复杂纹理与深色材质,也都能够精准地扫描出来。”

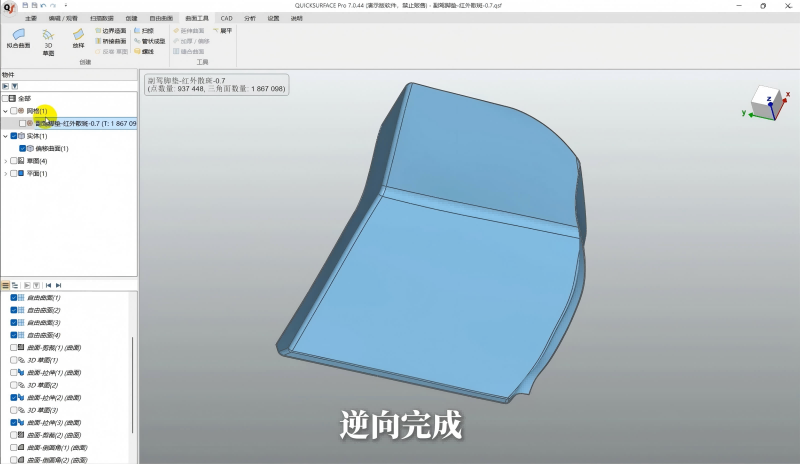

获取3D模型的数据仅仅是刚开始,许多内饰生产商家需要可编辑的CAD文件便于后续设计生产。3DeVOK Studio三维扫描软件支持一键联动Quicksurface逆向建模软件,通过自由曲面、偏差分析等功能快速定制脚垫,后续流程如下:

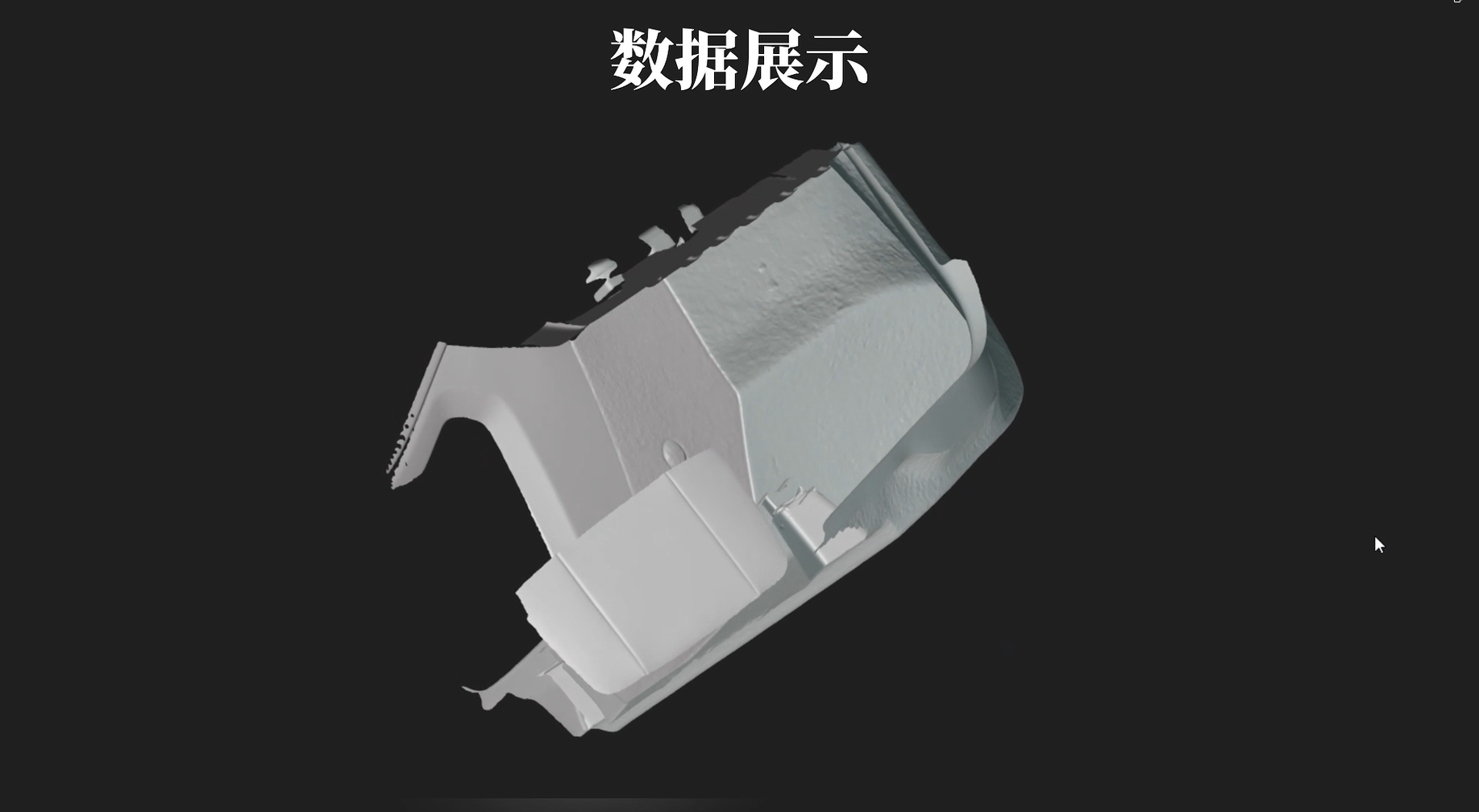

- 数据预处理:导入STL文件后清理冗余数据点

- 基础曲面拟合:选取目标多边形区域生成最佳拟合智能曲面

- 模型对齐:基于几何特征(如平面/轴线)将网格对齐至世界坐标系,便于后续参数建模与尺寸标注

- 自由曲面拟合:通过实时偏差色谱图动态调整控制点,确保曲面与扫描数据基本贴合

- 参数化重构:基于特征线创建参数化草图,施加几何约束(尺寸/角度/相切)

- 曲面修剪:用二维草图作为修剪工具,优化曲面边界连续性

- 增厚处理:应用厚度特征,添加工艺圆角

- 模型偏差分析与导出:检查重建模型与扫描数据的偏差,确认无误后导出为 STEP、IGES 等 CAD 格式文件,直接用于下游设计或加工

从内饰到外饰:模具制造面临的新挑战

随着汽车制造逐步从内饰延伸至外饰领域,一些零部件在实际开发或维修过程中常常因缺少原始 CAD 文件、设计图纸或相关技术资料,面临无法复制或继续生产的困境。传统依赖人工测绘的方式不仅耗时耗力,且难以保证精度。

此时,借助三维扫描仪结合逆向工程技术,能够快速采集零部件的完整三维数据,并基于扫描结果高效重建可编辑的 CAD 文件。无论是用于定制开发、结构优化还是再制造,该方案都为零部件的数字化重构与高效生产提供了可行路径,显著提升了模具开发效率与精度控制能力。

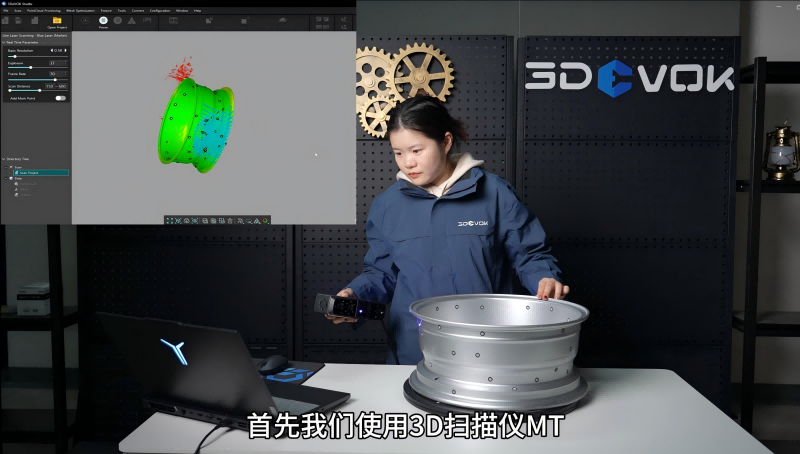

3DeVOK MT 专业级三维扫描仪为工件扫描提供完美解决方案

MT 配备 34 线蓝色激光与 22 线红外激光,结合大幅面红外散斑光源,实现更高 0.04mm 的精度与 0.05mm 的细节分辨率,能够稳定还原金属、反光等高难度表面。搭配标记点使用时,能够进一步提升对复杂工件的空间拼接精度,确保每一寸细节都精准无误。

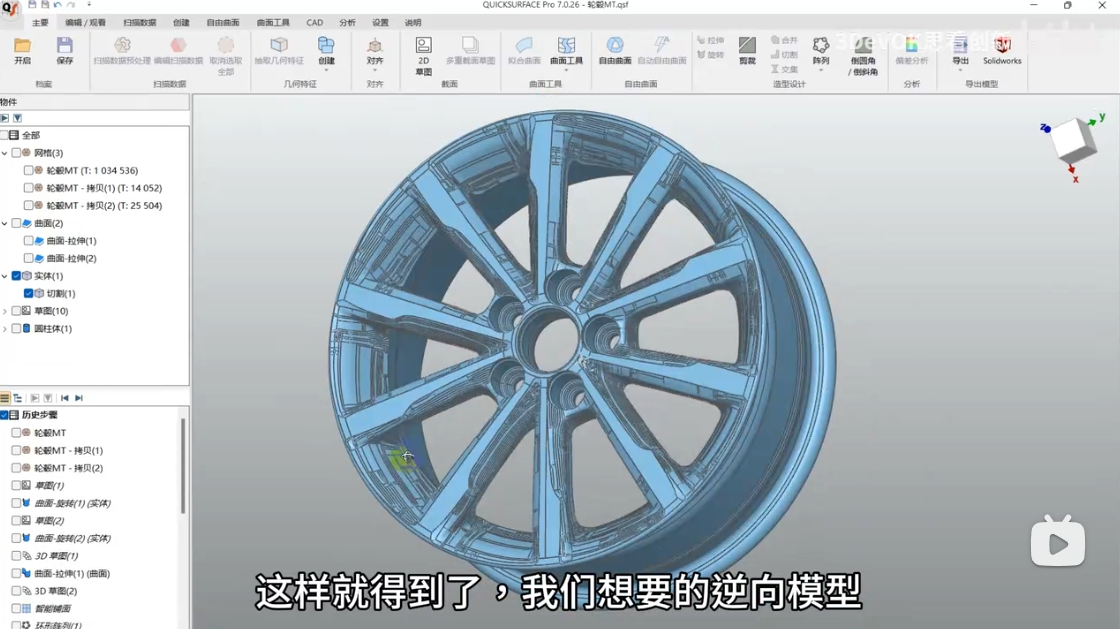

以扫描反光工件轮毂为例:

通过 34 线蓝色激光搭配标记点,无需喷粉,工程师在数分钟内完成反光金属部件的高精度采集,并且同样利用3DeVOK Studio 对扫描数据进行初步处理,在获取STL文件后同样一键导入Quicksurface进行逆向工程处理。

轮毂逆向建模流程(配套视频教程可查看 3DeVOK哔哩哔哩 官方频道):

- 导入扫描数据:将3D扫描的轮毂点云/网格数据导入工程软件

- 模型对齐定位:以轮毂中心轴和安装面为基准,校正模型位置

- 轮缘造型重建:绘制轮毂外轮廓截面草图 → 旋转生成主体结构

- 轮辐空腔制作:创建内圈截面 → 旋转切割形成基本镂空造型

- 轮辐曲面生成:通过3D草图提取轮辐曲面边界 → 拉伸分割扫描数据;使用自动曲面功能生成平滑过渡曲面

- 特征复制排列:将单个轮辐曲面环形阵列(5等分)

- 细节结构处理:中心轴孔:草图旋转切割;螺栓孔:创建单个孔特征后阵列复制

- 最终校验输出:检查关键尺寸(如PCD/偏距);导出通用CAD格式(如STEP)

相比 MQ,MT 更适用于对结构复杂度、几何精度及数据可编辑性要求更高的工业级工件,如:金属支架、机械加工件、模具母型等。

3DeVOK MQ 与 MT 三维扫描仪结合 Quick Surface 的逆向建模能力,为汽车零部件开发、模具制造、质量检测等工业流程提供高精度、高效率的 Scan-to-CAD 数字化解决方案,助力企业加速产品迭代,提升制造竞争力。

相关文章

查看我们的产品